Beim Harz-3D-Druck polymerisieren die flüssigen Photopolymere und werden zu einem Feststoff. Wenn die Schrumpfung groß ist, wird sie die Maßhaltigkeit Ihres Endstücks ruinieren. Sie möchten also die Schrumpfung so weit wie möglich begrenzen. Dies könnte dadurch erreicht werden, dass zunächst versucht wird, den größten Schwund durch eine kluge Materialwahl zu eliminieren. Darüber haben wir einen Artikel geschrieben früher. Als letztes müssen Sie Ihre Schrumpf- und Versatzeinstellungen im 3D-Drucker optimieren, um das letzte verbleibende Schrumpfen zu kompensieren. In diesem Artikel erklären wir eine superschnelle und genaue Schwindungskompensationsmethode.

Warum schrumpfen 3D-Druckharze?

Die Schrumpfung von Acrylaten und Methacrylaten tritt während der Polymerisation auf und wird durch den Ersatz von Fernverbindungen über die Van-der-Waals-Kraft durch starke und kurze kovalente Bindungen zwischen den Kohlenstoffatomen unterschiedlicher Art verursacht monoMer-Einheiten. Der Ersatz dieser Langstreckenverbindungen durch Kurzstreckenverbindungen, multipliziert mit Millionen von Bindungen, sind für die Gesamtschrumpfung des Materials verantwortlich, wenn es von einem flüssigen zu einem festen Kunststoff wechselt. Diese Schrumpfung kann schwerwiegende Probleme verursachen, einschließlich des Aufbaus interner Spannungen, die zur Bildung von Defekten oder Dimensionsänderungen führen, die für verschlechterte mechanische Eigenschaften verantwortlich sein können. Daher ist es wichtig, Materialien mit geringer Schrumpfung zu entwickeln und zu verwenden und die Restschrumpfung richtig zu kontrollieren.

Wie kann die Schrumpfung beim Harz-3D-Druck kompensiert werden?

Wie bereits erwähnt, sollten Sie zunächst mit einem guten Harz mit geringer Schrumpfung beginnen. Dadurch werden später alle möglichen Probleme beseitigt. Als letztes müssen Sie die Schrumpfung in den Einstellungen der 3D-Drucksoftware kompensieren. Da es sich um eine mathematische Lösung handelt, die über das gesamte Teil gemittelt wird, können die Werte ziemlich abweichen, wenn Sie ein Harz mit hoher Schrumpfung haben. Ein weiterer Faktor ist die Art des verwendeten 3D-Druckers. Bei Harz-3D-Druckern der Einstiegsklasse haben Sie nicht viele Kompensationsmöglichkeiten. So oft ist eine einfache prozentuale Schrumpfung oder sogar eine manuelle Vergrößerung des Teils um x% erforderlich. Für die professionelleren Maschinen haben Sie zwei Optionen, die helfen können. Es ist die Skalierungseinstellung und der Offsetwert.

Wie kompensieren Skalierungs- und Versatzwerte die Schrumpfung?

Der Skalierungswert ist am einfachsten zu erklären. Dadurch wird das Teil x% größer. Sie drucken also tatsächlich ein etwas größeres Teil und wenn es während des Druckens schrumpft, werden Ihre Abmessungen genau richtig sein. Aber dieser Faktor allein deckt noch nicht die vollständige Kompensation. Was Sie sehen werden, ist, dass dünne Teile im Vergleich zu dicken Teilen eine größere prozentuale Schrumpfung aufweisen. Das heißt, wenn Sie den Prozentsatz der Schrumpfung bei dünnen Teilen kompensieren, wird er bei dicken Teilen zu stark kompensiert und umgekehrt. Um einen weiteren Faktor hinzuzufügen, behebt Offset dies in professionellen Druckern. Diese Einstellung fügt dem freigelegten Modell unabhängig vom Querschnitt des Modells eine festgelegte Menge an Mikrometern hinzu oder entfernt sie. Wenn Sie beide Parameter kombinieren, können Sie tatsächlich auf einer sehr detaillierten Ebene kompensieren. Sehen wir uns im nächsten Absatz an, wie es in der Praxis funktioniert.

Kompensieren der Harzschrumpfung in der Praxis.

Stellen Sie vor dem Eintauchen in die Schrumpfungskompensation sicher, dass die Belichtungszeit und alle anderen Druckeinstellungen festgelegt sind. Der Grund dafür ist, wenn Sie Ihre Teile tatsächlich über- oder unterbelichten, kompensieren Sie ein völlig anderes Problem und Sie werden niemals zufriedenstellende Ergebnisse erzielen. Stellen Sie also zuerst die Belichtungszeit ein, bevor Sie die Skalierung kompensieren.

Wie bereits erwähnt, ist die Schrumpfung für unterschiedliche Dicken unterschiedlich. Wir drucken also eine Reihe von Blöcken. In dieser Standard-Testreihe drucken wir einen Block von 1 mm, 2 mm, 8 mm, 10 mm, 15 mm, 18 mm, 20 mm und 24 mm. Nach dem Drucken werden diese Blöcke gewaschen und ordnungsgemäß nachgehärtet, bevor sie mit einem genauen Mikrometer gemessen werden. In diesem Test haben wir optimiert Strong-X Harz auf einem professionellen 405-nm-MSLA-3D-Drucker. Wenn wir jeden Block ohne Kompensation messen, sind das die Werte:

| Ziel (mm) | 1 | 2 | 8 | 10 | 15 | 18 | 20 | 24 |

| Durchschnittliche Messung (mm) | 0,873 | 1,882 | 7,815 | 9,788 | 14,743 | 17,749 | 19,730 | 23,63 |

| Abweichung vom Durchschnitt (mm) | -0,127 | -0,117 | -0,185 | -0,212 | -0,257 | -0,251 | -0,269 | -0,369 |

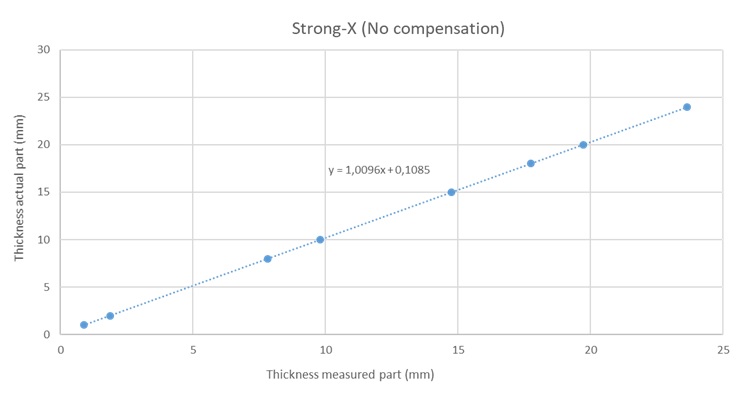

Um es in einem Diagramm mit einer linearen Trendlinie und einer linearen Gleichung darzustellen, erhalten Sie dies.

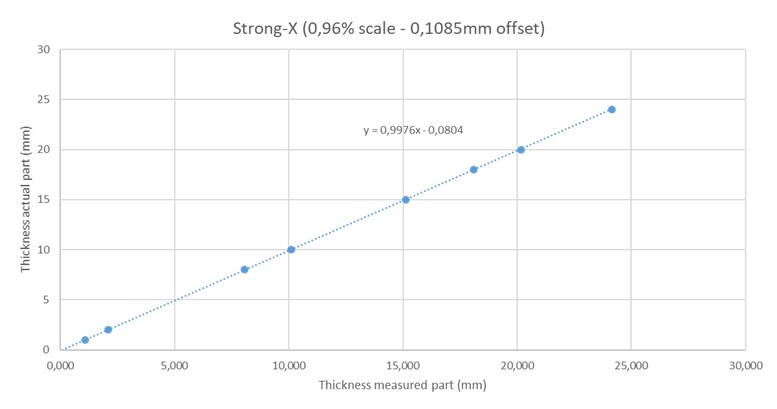

Die Idee ist, sich mit der Gleichung y = x einer perfekten linearen Linie zu nähern, was bedeutet, dass der Eingabewert der Dicke genau der ausgegebene (gemessene) Wert bei jeder Dicke ist. In der Praxis können Sie dies nie erreichen (wir werden Ihnen später mehr darüber erzählen, warum) und das Ziel ist, dem so nahe wie möglich zu kommen. Der erste Schritt zur Lösung der obigen Gleichung besteht also darin, einen Versatz von 0,1085 mm und einen Schrumpfungsfaktor von 0,96 % hinzuzufügen. Nachdem wir dies in der Software eingestellt haben, messen wir erneut.

| Ziel (mm) | 1 | 2 | 8 | 10 | 15 | 18 | 20 | 24 |

| Durchschnittliche Messung (mm) | 1,099 | 2,096 | 8,073 | 10,096 | 15,112 | 18,108 | 20,156 | 24,142 |

| Abweichung vom Durchschnitt (mm) | 0,099 | 0,096 | 0,073 | 0,096 | 0,111 | 0,108 | 0,156 | 0,142 |

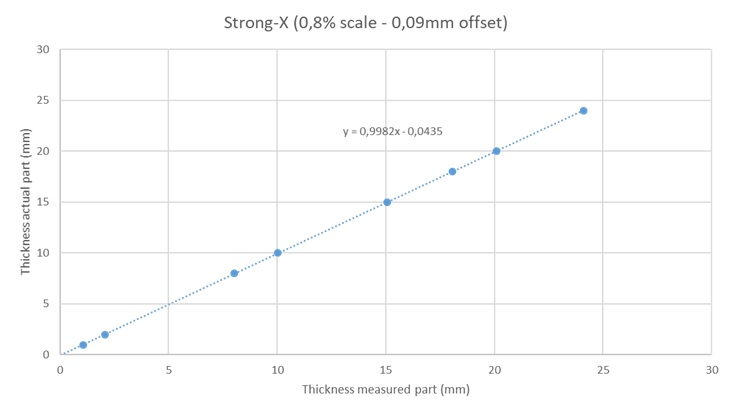

Wenn Sie sich die Ergebnisse ansehen, haben wir unsere Kompensationsfaktoren deutlich überschritten. Von zu kleinen Teilen sind jetzt die Teile überdimensioniert. Positiv zu sehen ist, dass die Abweichung über das gesamte Messfenster (1 – 24 mm) ziemlich gleich ist. Sowohl der Skalierungsfaktor als auch der Versatz werden leicht auf 0,8 % Skalierung und 0,09 mm Versatz zurückgedreht. Die Teile werden gedruckt, gewaschen, nachgehärtet und erneut gemessen.

| Ziel (mm) | 1 | 2 | 8 | 10 | 15 | 18 | 20 | 24 |

| Durchschnittliche Messung (mm) | 1,068 | 2,068 | 8,022 | 10,039 | 15,050 | 18,071 | 20,110 | 24,095 |

| Abweichung vom Durchschnitt (mm) | 0,068 | 0,068 | 0,022 | 0,039 | 0,050 | 0,071 | 0,110 | 0,095 |

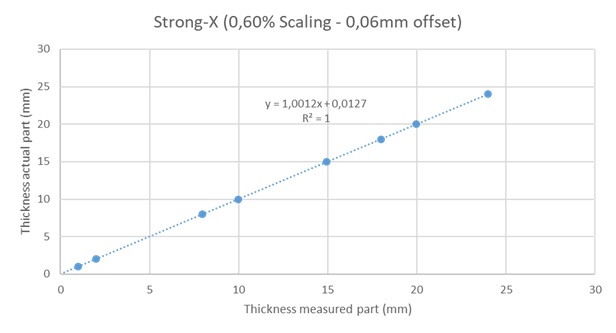

Wenn wir auf die Ergebnisse zurückblicken, nähern wir uns einem akzeptablen Vergütungsniveau. Trotzdem sind die gemessenen Werte etwas zu hoch. Ein neuer Test wird auf 0,6 % Skalierung und 0,06 mm Offset eingestellt. Diese Werte werden nicht mehr berechnet, sondern aus den vorherigen Messungen geschätzt. Es ist ersichtlich, dass die Teile etwas zu groß sind und sowohl der Skalierungsfaktor als auch der Offset leicht verringert werden können. Die Teile werden gedruckt, gewaschen, nachgehärtet und erneut gemessen.

| Ziel (mm) | 1 | 2 | 8 | 10 | 15 | 18 | 20 | 24 |

| Durchschnittliche Messung (mm) | 1,001 | 2,005 | 7,951 | 9,969 | 14,932 | 17,971 | 19,972 | 23,980 |

| Abweichung vom Durchschnitt (mm) | 0,001 | 0,005 | -0,049 | -0,031 | -0,068 | -0,029 | -0,028 | -0,020 |

Betrachtet man die aktuellen Ergebnisse, fallen die Messwerte recht gut aus. Über den Bereich von 1 mm – 24 mm ist die Abweichung von der tatsächlichen STL-Datei minimal. Sie können dies bei Bedarf weiter optimieren, aber in der Praxis ist es etwas sinnlos. Jeder Drucker hat eine bestimmte Pixelgröße (dieser getestete hat eine Pixelgröße von 0,05 mm). Daher ist eine Optimierung unterhalb der Genauigkeitsabweichung von 0,05 mm von der STL-Datei sinnlos. Der Grund dafür ist, dass Sie vielleicht einen besseren Wert erzielen können als wir gerade, aber das wird sich von verschiedenen Ausrichtungen und Orten auf der Plattform völlig unterscheiden. Dann kommen die Faktoren ins Spiel, ob ein Teil zu x% auf einem Pixel positioniert ist und ob der Drucker berechnet, diesen Pixel zu belichten oder nicht. Wir empfehlen daher, zu optimieren, bis Sie an den meisten Messpunkten in Ihrem Messbereich einen Wert unter 0,05 mm Abweichung von der tatsächlichen Datei erreichen.

Bestellen Sie hier Ihr Harz mit geringer Schrumpfung

Team Liqcreate wünschen Ihnen viel Spaß beim Drucken. Wenn Sie Fragen oder Anmerkungen haben, können Sie uns gerne unter kontaktieren info@liqcreate.com zu jeder Zeit.

Unterstützung

Benötigen Sie Hilfe beim 3D-Druck unserer SLA-, DLP- oder LCD-Harze? Wir können dir helfen! Suchen Sie einfach nach der Frage, die Sie unten haben. Wenn Sie es nicht finden können, lassen Sie es uns wissen, indem Sie uns kontaktieren!